De Schijf van Vijf: Elimineer verspilling van capaciteit, voorraad en tijd

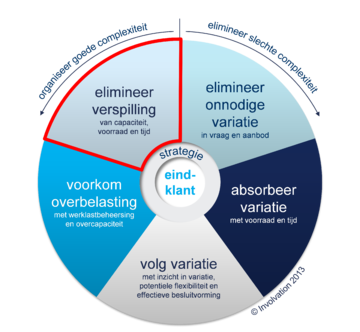

Om slechte en goede variabiliteit in de organisatie te herkennen en effectief te adresseren, ontwikkelde Involvation de Schijf van Vijf van supply chain management. Deel 4 over deze schijf in een serie van vijf.

Als er sprake is van variabiliteit dan gaat dat ten koste van capaciteit, tijd en/of voorraad. Of je het wilt of niet; het is een wetmatigheid. De enige uitweg is het verminderen van variabiliteit. Hoe meer variabiliteit, hoe meer capaciteit, tijd en/of voorraad je nodig hebt om deze variabiliteit te bufferen. Andersom geldt natuurlijk ook: hoe meer buffer je beschikbaar hebt in de vorm van capaciteit, tijd en/of voorraad, hoe meer variabiliteit je het hoofd kunt bieden.

Bij Mora Productie, onderdeel van één van ’s lands grootste snackproducenten Van Geloven, bleek het beter benutten van de beschikbare productiecapaciteit een onderdeel van de oplossing om het toegenomen volume te kunnen realiseren. De bezettingsgraad van het productieapparaat was opgelopen en nieuwe volumes konden niet eenvoudig worden toegevoegd zonder de leverbetrouwbaarheid in gevaar te brengen. Goed benutten van de capaciteiten werd bemoeilijkt door een sterk variërende en moeilijk te voorspellen vraag. Opvangen van de vraagvariatie met voorraad gebeurde wel, maar dit werd beperkt door producthoudbaarheden.

Rhythm wheel

Uit de eerste analyses kwam naar voren dat een significant deel van de productiecapaciteit werd besteed aan omstellen en schoonmaken. Hypothese was dan ook om omsteltijden te minimaliseren door het invoeren van een standaardproductiewiel (‘rhythm wheel’). Zeer gebruikelijk in FMCG-productiebedrijven om de bezettingsgraad te optimaliseren, in combinatie met capaciteitsvoorraad om de vraagvariatie op te vangen. Complex in dit geval, want bij het ontwerp moest rekening worden gehouden met verpakkingsmaten, allergenen, verschillen in vleessoorten, schoonmaakregimes en grote verschillen in omsteltijden.

Na uitvoerige analyse bleek helaas dat het potentieel van een standaardaanpak hier beperkt was. De verplichte schoonmaakbeurten op vaste tijdstippen gedurende de week gooiden roet in het eten.

Omdenken

De doorbraak kwam door een bestaand idee weer op te pakken; denk niet vanuit de producten, maar begin vanuit de lijn. De verplichte schoonmaakbeurten creëren vaste tijdsblokken gedurende de week, en omstellingen tijdens het schoonmaken zijn ‘gratis’. Zou het mogelijk zijn om producten zo te combineren dat je binnen een blok geen omstellingen en/of schoonmaakbeurten zou hoeven uit te voeren? In dat geval zou je naast de verplichte schoonmaakbeurten geen tijd meer verliezen aan omstellen en schoonmaken en dus maximaal gebruikmaken van de beschikbare capaciteit. Beter kan niet.

Dit bleek inderdaad mogelijk; samen met de planners zijn op deze basis vaste blokken opgezet, rekening houdend met de verschillende houdbaarheidsdata. Vraagvariaties kunnen worden opgevangen door de batchgroottes binnen een blok te variëren, waarbij de volgorde niet mag worden gewijzigd. Bijkomend voordeel: de standaardisatie maakt het plannen ook nog eenvoudiger.

Change management

Hans Engelman (foto), Lean Manager bij Van Geloven: ‘Door het consequent invoeren van een blokkenplanning kunnen wij op de onderzochte lijnen ongeveer een shift per week winnen aan capaciteit. Dit helpt ons om verdere groei te faciliteren. Volgende stap is het daadwerkelijk invoeren van deze nieuwe manier van plannen. Dit vraagt nog wel enig change management bij onze medewerkers, maar is uiteraard essentieel om dit extra potentieel ook echt te realiseren.’

Lees hier deel 3.